Jazyk

The Vačkový hřídel motocyklu YAMAHA pracuje při extrémním tribologickém namáhání, kdy lalok vačky neustále klouže a odvaluje se proti zdvihátku ventilu nebo kladce. Tento vysokotlaký a vysokorychlostní kontakt vyžaduje výjimečnou materiálovou vědu a povrchovou úpravu. Pro specialisty na nákup a výrobce motorů vyžaduje výběr vačkového hřídele, který zaručuje dlouhodobou životnost, hluboký ponor do specifických požadavků na tvrdost a do výrobních procesů – jako je nitridace a lití do chladu – navržených tak, aby je splnily.

Životnost vačkového hřídele je zásadně určena jeho schopností odolávat abrazivnímu a adhezivnímu opotřebení.

Důlková trhlina je únavové selhání způsobené opakovanými napěťovými cykly, které překračují mez odolnosti materiálu. Technická výzva pro Zabraňuje vzniku důlků vaček u vysoce výkonných vačkových hřídelí motocyklů zahrnuje zajištění nejen vysoké povrchové tvrdosti, ale také vhodné hloubky pouzdra – tloušťky vytvrzené vrstvy – pro účinné rozložení napětí a zabránění vzniku mikrotrhlin, které se šíří na povrch.

Materiál jádra poskytuje potřebnou houževnatost a únavovou pevnost, zatímco povrchová úprava zajišťuje požadovanou odolnost proti opotřebení.

Tepelné zpracování jádra (jako je popouštění nebo kalení a popouštění) určuje vnitřní mikrostrukturu a odolnost proti lomu. A řádně provedené Proces tepelného zpracování vačkového hřídele má vliv na únavovou životnost zajišťuje, že jádro materiálu zůstává houževnaté a tvárné, což zabraňuje katastrofálnímu selhání, zatímco povrch zůstává tvrdý a odolný proti opotřebení.

Volba mezi technikami povrchového kalení závisí na základním materiálu a požadovaném profilu výkonu.

Obě techniky mají za cíl vytvořit tvrzené pouzdro. Nitridace však typicky poskytuje mělčí hloubku pouzdra (např. 0,3-0,5 mm) s velmi vysokou povrchovou tvrdostí, zatímco kokilové lití může vést k hlubšímu pouzdru, ale může mít strukturální nesrovnalosti v přechodové zóně.

| Metoda léčby | Primární materiál | Typická povrchová tvrdost (HRC) | Kvalita odolnosti proti opotřebení |

|---|---|---|---|

| Nitridace | Legovaná ocel | 58-65 | Vynikající (vysoká únavová životnost, minimální zkreslení) |

| Chill Casting | Litina | 55-62 | Dobrá (nákladově efektivní, integrální tvrdost) |

Setkání s přesným Požadavky na tvrdost povrchu vačkového laloku pro motocyklové motory je ověřena přísnou kontrolou kvality na úrovni výroby.

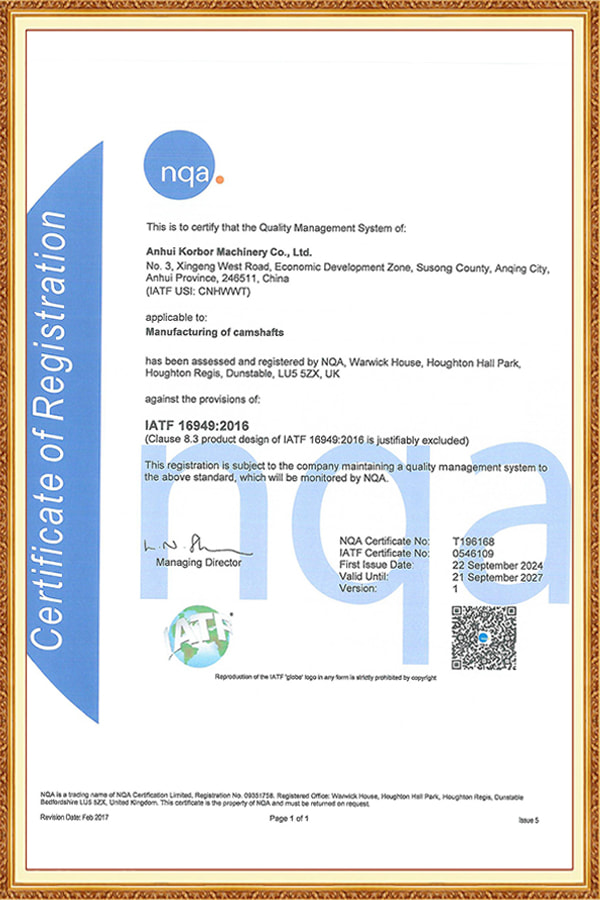

Společnost Anhui KORBOR Machinery Co., Ltd. je jedním z předních výrobců vačkových hřídelů v zemi, byla založena v roce 1999 a nyní se nachází v zóně hospodářského rozvoje Susong. S 25 lety specializovaných inovací je naším jediným zaměřením výroba vačkových hřídelů. Vybíráme vysoce výkonné slitiny a používáme přísné procesy tepelného zpracování – včetně temperování, nauhličování a kalení – k výraznému zvýšení pevnosti a tvrdosti každého **YAMAHA motocyklového vačkového hřídele**, což zajišťuje vynikající výkon a shodu s normou IATF16949:2016. Náš závazek vůči konceptu „nulového defektu“ a víceúrovňové kontrole kvality, od odlévání polotovarů až po hotové výrobky, zajišťuje, že naše vysoce přesné sériově vyráběné komponenty splňují náročné požadavky. Požadavky na tvrdost povrchu vačkového laloku pro motocyklové motory a účinně odolávat opotřebení Zabraňuje vzniku důlků vaček u vysoce výkonných vačkových hřídelí motocyklů . KORBOR dodává spolehlivou kvalitu a profesionální řešení a slouží jako ideální partner v oblasti vačkových hřídelů motorů automobilů a motocyklů.

Vysoká tvrdost povrchu je kritická pro odolání extrémnímu kontaktnímu tlaku a smykovým silám mezi vačkovým výstupkem a kladkou ventilu, což zabraňuje abrazivnímu opotřebení a únavovému selhání, jako je důlek.

Nitridace je termochemický proces aplikovaný na ocel, který vytváří pouzdro odolné proti opotřebení s vysokou únavovou pevností, zatímco kokilové lití je výrobní technika používaná u litiny k dosažení tvrdé povrchové vrstvy rychlým ochlazením.

Minimální norma tvrdosti povrchu pro vysoce namáhané vačkové hřídele motocyklů se obvykle pohybuje od 55 HRC do 65 HRC, v závislosti na základním materiálu a specifickém aplikačním zatížení.

Tepelné zpracování jádra (např. temperování) optimalizuje mikrostrukturu materiálu jádra, zvyšuje jeho houževnatost a mez únavové odolnosti, čímž zabraňuje katastrofálnímu selhání při cyklickém namáhání.

Splnění těchto požadavků zahrnuje výběr správné vysoce výkonné slitiny a aplikaci řízené povrchové úpravy (jako je nitridace), aby se dosáhlo specifikované hodnoty HRC a přiměřené hloubky pouzdra, což se ověřuje pomocí zkušebních protokolů tvrdosti Rockwell nebo Vickers.