Jak zajistit přesnost a kvalitu povrchu vačkových hřídelí během výrobního procesu Toyota automobilové vačkové hřídele ?

Materiály jsou základem. Korbor používá vysoce výkonné materiály slitiny jako základní materiály pro vačkové hřídele. Tyto materiály byly přísně prověřeny a mají vynikající mechanické vlastnosti a tepelnou stabilitu, což poskytuje pevný základ pro následné zpracování a výkon finálního produktu. Vysoce výkonné slitiny mohou během provozu motoru nejen účinně odolávat vysoké teplotě, vysokému tlaku a vysokorychlostnímu tření, ale také udržovat stabilní rozměrovou přesnost a stabilitu tvaru při dlouhodobém používání.

Pokud jde o tepelné zpracování, Korbor používá řadu pokročilých procesů, včetně temperování, karburizace a zhášení, které jsou zásadní pro zlepšení výkonu vačkových hřídelí. Karburizace může zvýšit obsah uhlíku na povrchu vačkového hřídele, čímž se zlepšuje jeho tvrdost a odolnost proti opotřebení; zhášení mění vnitřní strukturu materiálu rychlým chlazením, což dále zlepšuje tvrdost a sílu; Toumilování je eliminovat zhášení napětí a udržovat houževnatost a komplexní mechanické vlastnosti materiálu. Kombinace této řady procesů tepelného zpracování umožňuje vačkovým hřídelí udržovat vysokou pevnost a tvrdost a zároveň mít dobrou odolnost proti únavě a deformační odolnost proti únavě a položit základ pro vysoce přesné zpracování.

V procesu přesného obrábění používá Korbor pokročilé soustruhy CNC, brusci a brusné centra, která jsou vybavena vysoce přesným měřením a kontrolním systémům, aby se zajistilo, že každá velikost a tvar vačkového hřídele během procesu obrábění splňuje požadavky na návrh. Zejména pro obrábění profilu vačky používá Korbor vysoce přesnou technologii broušení CNC, která zajišťuje přesnost a hladkost profilu vačky přesným programováním a monitorováním v reálném čase, což je zásadní pro načasování otevírání a uzavření ventilů motoru, a přímo ovlivňuje výkon a palivovou účinnost motoru.

Kromě toho Korbor také věnuje pozornost kontrole povrchové úpravy pomocí technologie jemného leštění k odstranění drobných nedostatků a otřepů generovaných během procesu obrábění, zlepšení hladkosti a odolnosti povrchu vačkového hřídele, snížení ztráty tření a hluku během provozu a prodloužení životnosti služby.

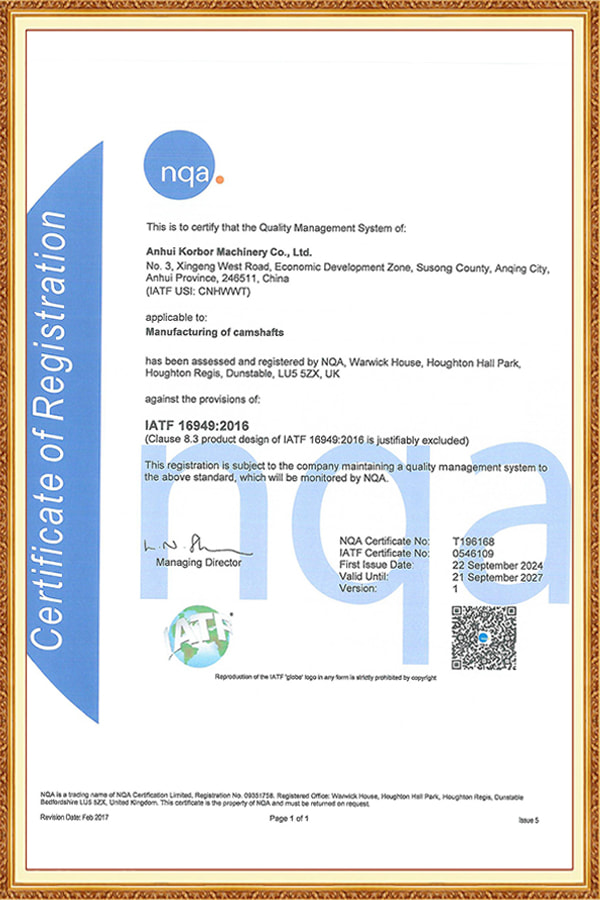

Korbor se řídí standardem IATF16949: 2016 Systémové správy kvality, který je jedním z nejpřísnějších mezinárodních standardů v automobilovém průmyslu, pokrývající celý proces od designu, výroby po službu. Zřízením systému správy kvality zvuku dosáhl Korbor přísnou kontrolu nad každým odkazem z zadávání zakázek na suroviny, výrobu a zpracování až po kontrolu hotového produktu a zajistil konzistenci a stabilitu kvality produktu.

Koncept produkce „nulové defekty“ je jádrem řízení kvality Korboru. Společnost zdůrazňuje, že prevence je lepší než oprava a eliminuje potenciální problémy s kvalitou prostřednictvím neustálého zlepšování a preventivních opatření. Během výrobního procesu společnost Korbor implementuje víceúrovňovou a komplexní kontrolu kvality, včetně online monitorování, inspekce prvního kusu, inspekce procesů a závěrečné inspekce, aby zajistila, že každá dávka produktů splňuje nejvyšší standardy kvality.

Korbor poskytuje nejen vysoce kvalitní produkty vačkového hřídele, ale také se zavázala poskytovat jednorázové služby každému zákazníkovi. Od prázdného obsazení po doručení hotového produktu je každý odkaz přísně kontrolován, aby byla zajištěna spolehlivá kvalita a včasné dodání. Tento model služeb nejen zvyšuje spokojenost zákazníků, ale také zvyšuje konkurenceschopnost Korbora na globálním trhu.

Korbor každý rok poskytuje Korbor více než 2,3 milionu produktů zákazníkům po celém světě, včetně přizpůsobených vačkových hřídelí pro automobily Toyota. Prostřednictvím strategické spolupráce s mnoha mezinárodně renomovanými značkami, Korbor nejen nashromáždil bohaté průmyslové zkušenosti a technickou sílu, ale také získal široké uznání a důvěru na globální trh.