Jaké metody a vybavení zpracování se používají při hrubých, polofinitních a dokončovacích fázích vačkového hřídele lokomotivy? Jak tyto metody a zařízení zajišťují přesnost zpracování a kvalitu povrchu?

Ve fázi drsnosti používá Korbor hlavně dva procesy: otáčení a frézování. Otočení je vhodné pro počáteční formování těla vačkového hřídele. Prostřednictvím velkého soustruhu CNC je mezera zpracovávána pomocí vysokorychlostního rotujícího nástroje ke zpracování vnějšího kruhu, koncové plochy a předběžné drážky. Frézování se používá hlavně k odstranění velkého množství materiálu za vzniku základního obrysu vačky. Tento proces obvykle používá víceosý mletý stroj, který může efektivně a přesně odstraňovat materiály podle přednastaveného trojrozměrného modelu.

Aby zajistil přesnost a efektivitu fáze drsnosti, vybral Korbor přední světové středisko obrábění CNC. Tato zařízení jsou vybavena vysoce přesnými vřeteny a systémy nástrojů s vysokou rigiditou, které účinně snižují vibrace a zajišťují stabilitu a přesnost zpracování. Současně se prostřednictvím integrovaného programování softwaru CAM dosáhne optimalizace cesty zpracování, zbytečné odstranění materiálu se sníží a zlepšuje se účinnost zpracování a využití materiálu. Kromě toho přísné mechanismy pro správu nástrojů a monitorování opotřebení zajišťují, že nástroje jsou během procesu zpracování vždy v nejlepším stavu, což dále zajišťuje přesnost zpracování.

Vstoupí do polofinitní fáze a Korbor přijímá sofistikovanější procesy otáčení a broušení. Otočení v této fázi se používá hlavně k dalšímu opravě velikosti a tvaru vačkového hřídele, aby se bylo blíží konečným požadavkům na návrh. Broušení se zaměřuje na zlepšení kvality povrchu a přesnosti rozměru, zejména na jemné řezbářství profilu vačky, pomocí vysoce přesného mlýnku vačky a diamantového broušení pro mikro odstranění k dosažení přesnosti zpracování na mikronové úrovni.

Polopisové zařízení Korbor je v oboru nejvyšší úroveň, jako je mlýnek na CNC vačky s řídicím systémem s uzavřenou smyčkou, který může sledovat a kompenzovat chyby zpracování v reálném čase, aby se zajistilo, že každé broušení může splňovat extrémně vysoké přesnosti. Kromě toho je Korbor pro splnění potřeb zpracování vačkových hřídelí různých materiálů a tvrdosti, který je vybaven broušením kol různých velikostí a tvrdosti částic, kombinovaných s pokročilou technologií tvarování broušení, což účinně zabraňuje vlivu broušení kola na přesnost zpracování. Ve fázi semifinishingu zavedla Korbor také online detekční systémy, jako jsou nástroje pro měření laseru, aby měřily vačkový hřídel ve zpracování v reálném čase, upravily parametry zpracování v čase a zajistily, že každý proces je přesný a správný.

Dokončovací fáze je klíčovým odkazem ve výrobě vačkového hřídele. Korbor používá technologii superjemné broušení a leštění k dosažení zrcadlové kvality povrchu a extrémně vysoké přesnosti tvaru. Superjemné broušení používá superhard abraziva a extrémně malé rychlosti krmiva k další zdokonalení drsnosti povrchu, zatímco leštění odstraňuje malé povrchové vady chemickými nebo mechanickými prostředky ke zlepšení povrchové úpravy.

K dosažení tohoto cíle představil Korbor Advanced Superfine Grounds a leštící zařízení, které mají nejen extrémně vysokou přesnost zpracování, ale také mohou flexibilně upravit parametry procesu podle vlastností materiálu a požadavků na zpracování. Zejména v procesu leštění používá Korbor automatizovanou leštící linii, kombinovanou s inteligentním řídicím systémem, k dosažení uniformity a konzistence v procesu leštění, což výrazně zlepšuje účinnost výroby a kvalitu produktu. Kromě toho Korbor také věnuje pozornost kontrole životního prostředí, jako je prostředí semináře s konstantní teplotou a vlhkostí, což snižuje dopad změn teploty na přesnost zpracování a zajišťuje, že vysoce kvalitní vačkové hřídele mohou být za jakékoli podmínky vyrobeny.

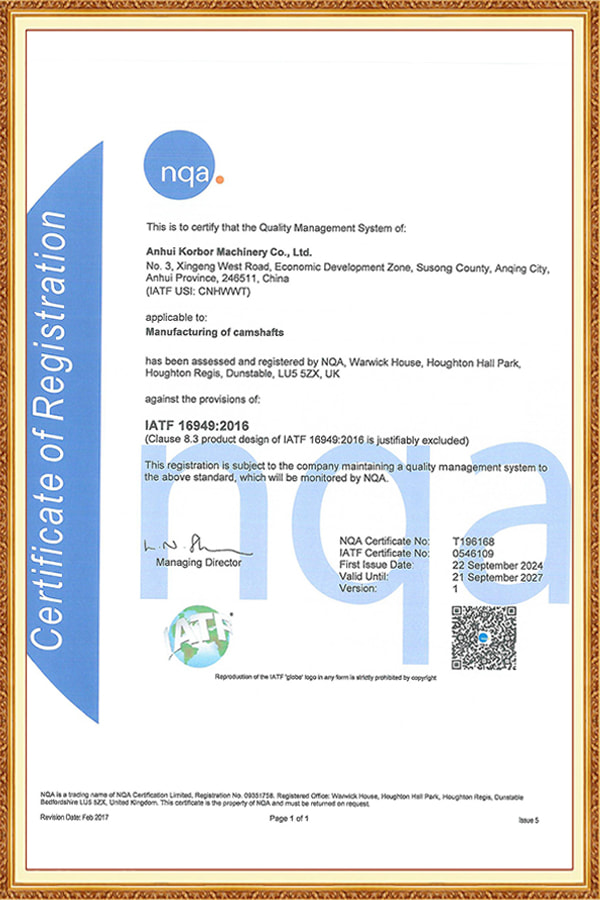

V průběhu celého procesu zpracování se technické výhody Korboru odrážejí nejen v pokročilých metodách a zařízeních pro zpracování, ale také v jeho přísné kontrole kvality a kultury neustálého zlepšování. Po standardu IATF16949: 2016 Systém správy kvality Korbor implementuje víceúrovňové a všestranné kontroly kvality v každém odkazu od kontroly surovin po testování hotových produktů. Efektivní výrobní linka a přísný systém řízení kvality zajišťují, že hromadně vyráběl Tchaj -wan a Itálie na trhu s motocykly mají konzistentní vysokou kvalitu. Kromě toho má Korbor také výzkumný a vývojový tým složený z vyšších inženýrů a techniků, neustále zkoumá aplikaci nových technologií a nových materiálů a vede rozvoj odvětví s technologickými inovacemi.